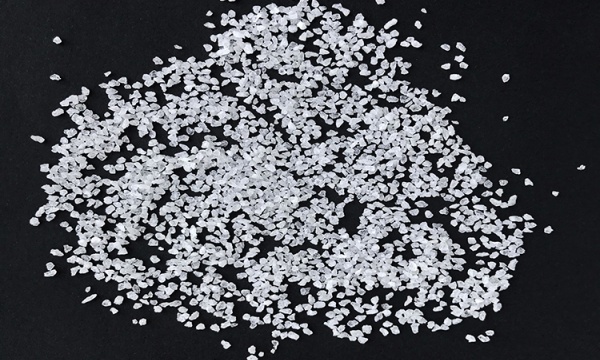

制作磨具的白刚玉砂的选择和使用

发布时间:2025-04-24作者:admin点击:28

在工业生产中,磨具作为重要的加工工具,其性能直接影响着加工效率和产品质量。而磨料作为磨具的核心组成部分,其选择和使用尤为关键。白刚玉砂因其优异的物理化学性能,成为制作磨具的理想材料之一。本文将详细介绍白刚玉砂的特性、选择标准以及在磨具制作中的使用技巧。

一、白刚玉砂的基本特性

白刚玉砂是以优质铝矾土为主要原料,经高温熔炼而成的白色人造刚玉。其主要化学成分为Al2O3.含量通常在98%以上。这种高纯度赋予了白刚玉砂诸多优异性能:

1. 硬度高:莫氏硬度达到9级,仅次于金刚石和碳化硅,非常适合作为磨料使用。

2. 韧性好:相比棕刚玉,白刚玉具有更好的韧性,在磨削过程中不易破碎。

3. 热稳定性好:可承受高温而不发生明显性能变化。

4. 化学惰性强:不易与被加工材料发生化学反应。

5. 自锐性好:磨粒破碎后能形成新的锋利刃口,保持持续切削能力。

二、白刚玉砂的选择标准

选择合适的白刚玉砂对磨具性能至关重要。主要考虑以下几个因素:

1. 粒度选择

粒度直接影响磨具的表面粗糙度和磨削效率。粗粒度(如24#-60#)适合重磨削和大余量去除;中粒度(80#-150#)适用于一般磨削;细粒度(180#及以上)则用于精磨和抛光。选择时需根据加工要求确定。

2. 化学成分

优质白刚玉砂的Al2O3含量应≥98.5%,Na2O含量≤0.3%。高纯度意味着更好的耐磨性和热稳定性。

3. 颗粒形状

理想的磨料颗粒应具有多棱角形状,这样的颗粒切削刃多,磨削效率高。可通过显微镜观察颗粒形态。

4. 堆积密度

堆积密度反映颗粒的紧密程度,一般在1.75-1.95g/cm³之间。密度适中的产品性能更稳定。

5. 磁性物含量

磁性物含量应≤0.003%,过高会影响磨具的均匀性和使用寿命。

三、白刚玉砂在磨具制作中的应用

1. 陶瓷结合剂磨具

白刚玉砂是制作陶瓷磨具的理想材料。制作工艺包括:

(1)配料:将白刚玉砂与陶瓷结合剂按比例混合

(2)成型:在模具中压制成型

(3)烧结:高温烧结使结合剂与磨料牢固结合

关键点:烧结温度控制在1300-1400℃为宜

2. 树脂结合剂磨具

白刚玉砂也广泛用于树脂磨具制作。工艺要点:

(1)表面处理:对白刚玉进行偶联剂处理,提高与树脂的结合力

(2)混料:与树脂粉均匀混合

(3)热压成型:温度控制在180-200℃

优点:磨具韧性好,适用于高速磨削

3. 涂附磨具

在砂布、砂纸制作中,白刚玉砂因其锋利度和耐磨性成为首选。制作时要注意:

(1)静电植砂工艺可确保磨粒均匀分布

(2)选择合适的粘结剂体系

(3)固化温度和时间要严格控制

四、使用注意事项

1. 储存条件

白刚玉砂应储存在干燥通风处,避免受潮结块。不同粒度要分开存放,防止混杂。

2. 混合均匀性

制作磨具时,要确保白刚玉砂与其他原料混合均匀,可采用三维混料机等专业设备。

3. 安全防护

白刚玉砂硬度高,操作时需佩戴防护眼镜和口罩,避免粉尘吸入和眼部伤害。

4. 性能测试

制成的磨具需进行硬度、强度、平衡性等测试,确保符合使用要求。

五、常见问题及解决方案

1. 磨具寿命短

可能原因:白刚玉砂纯度不够或粒度分布不合理

解决方案:选用高纯度产品,优化粒度配比

2. 工件表面粗糙

可能原因:磨粒过粗或结合剂选择不当

解决方案:选用更细粒度,调整结合剂配方

3. 磨削效率低

可能原因:磨粒钝化或脱落过快

解决方案:检查烧结工艺,提高结合强度

六、未来发展趋势

1. 纳米级白刚玉砂的应用

纳米技术的进步使得纳米白刚玉砂开始应用于超精密磨具领域。

2. 表面改性技术

通过表面包覆、掺杂等方法进一步提升白刚玉砂的性能。

3. 智能化生产

结合大数据和人工智能技术,实现磨具的个性化定制和智能化生产。

白刚玉砂作为优质磨料,在磨具制造领域发挥着不可替代的作用。正确选择和使用白刚玉砂,不仅能够提高磨具性能,还能显著提升加工效率和质量。随着材料科学的进步,白刚玉砂的性能将不断提升,为制造业发展提供更强有力的支持。在实际应用中,建议根据具体加工需求,咨询专业技术人员,选择最合适的白刚玉砂产品和技术方案。

- 上一篇:从原材料到成品:绿碳化硅微粉的完整制造流程

- 下一篇:没有了!